智慧污水厂精准曝气

一、曝气控制系统的设计原理

氧的传递速率 R 0 与溶解氧浓度、温度 ( 即饱和溶解氧浓度 ) 以及氧传递系数 K La 相关, K La 则与曝气量、污水特性等相关,其中主要受曝气量 Q g 的影响。氧的消耗速率 r 0 与溶解氧浓度、污染物负荷、 MLVSS 生物量等密切相关,由于 MLVSS 变化速率较慢,其主要影响因素是溶解氧浓度和污染物负荷。

对溶解氧的控制,不仅表现为溶解氧实时值的稳定性,还体现在选择合适的溶解氧浓度设定值。由于 AAO 工艺存在分区差异,相互之间有所影响,比如末端溶解氧会影响反硝化区的脱氮效果、二沉池回流污泥溶解氧会影响厌氧区释磷效果等,这就要求对好氧区不同位置进行区别对待,更为合理设置溶解氧浓度,以便促进整个系统的脱氮除磷效果。整个控制系统是由一些功能组合而成的复杂系统,核心控制部分包括溶解氧控制、鼓风机控制、支管阀门控制、氨氮控制几种功能。溶解氧控制系统主要负责根据各水质参数和生化反应过程参数,稳定控制生物池好氧段末端的溶解氧。

二、反馈控制

反馈控制主要是根据各曝气廊道安装的溶解氧仪表数据,通过计算和系统预设的目标值的偏差,根据这个偏差大小来控制鼓风机系统的输出气量,以及各支管阀门开度。最终达到使得溶解氧稳定在目标值附近的目的。

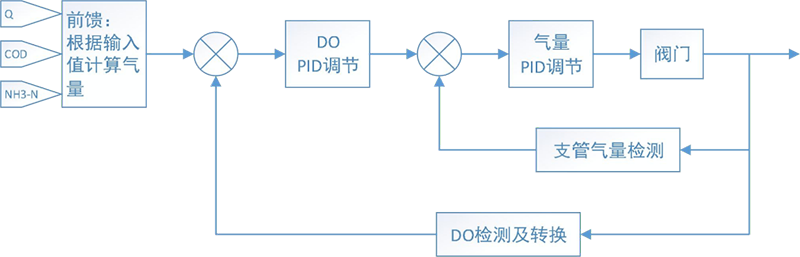

根据溶氧实际值和目标值的偏差范围,系统可以选择的反馈控制策略包括传统 PID 控制以及斜率控制,前者可以通过不断减小偏差值来使得溶解实际值保持稳定,后者可以在偏差较小时使系统快速做出响应,以应对一些突变的情况。其中 PID 控制使用串级控制方式实际,原理如下图所示:

系统具备参数设定能力,工程师可以设定反馈。 控制中需要的目标值、死区范围等参数来调节系统的运行效果。目标值是要将溶解氧稳定控制在某个值,死区范围用来设置 系统的响应范围,当实际值落在死区内时,系统不会执行控制动作,以此来减少控制次数, 在稳定控制溶解氧的前提下,避免系统动作频繁对鼓风机、阀门设备造成太大的影响。

除此之外,系统还具备一些高级控制参数,如PID参数、控制周期、一些阈值及动作范围等,需要调试工程师在调试阶段通过实验法确定,在参数调试合理的情况下,系统可以将溶解氧稳定控制在目标值附近正负 0.5mg/L 范围内,且大部分时间在 0.3mg/L 以内。

由于每个污水厂生物池好氧段的水力停留时间不太一样,并且相应的生化反应滞后时间也有所差别,所以整个系统的控制周期等参数需要在不同污水厂中可能并不一致,需要在现场做多次实验,并根据数据测算生化反应过程的传递函数,以此确实控制周期、 PID 参数等关键参数,并在此基础上进行相应调整,以达到最优的目的。

三、前馈控制

对于污水厂这个控制目标来说,由于来水水质水量并不稳定,它的剧烈变化会给反馈控制带来比较大的冲击,使控制效果变差或出现振荡,因此需要引入前馈控制来减小这种冲击,确保控制效果保持稳定。

系统会根据来水水量、水质参数,计算一个进水负荷,并根据这个负荷进行前馈控制, 将结果输出给后面的反馈控制系统,或直接控制各好氧阶段的实际曝气量。

实际应用中,进水水质仪表通常存在一定程度的误差,对负荷计算造成很大影响,系统可以根据记录的历史数据,采用大数据分析的方式,对水质仪表数据进行交叉验证,并修正计算结果,减弱误差带来的影响。

根据污水厂水力停留时间的不同,前馈系统需要在实际调试中测算出一个合理的控制滞后时间,确保进水负荷到达好氧池时才进行响应,避免时间匹配不合理造成的影响。针对多级 AO 工艺,根据每一阶段的进水配比,系统会计算每一段的好氧池曝气量,进行相应调整。

四、不同阶段 DO 控制

多级 AO 工艺主要为缺氧 - 好氧 - 缺氧 - 好氧的组合工艺,针对每一段 O 池的 DO 控制主要根据污染物浓度在各个阶段 O 池的浓度梯度为基准,系统具备各段 O 池分段控制的能力,可以根据实际的各段 O 池的 COD 和氨氮浓度梯度,在满足气体搅拌的基础上,设定不同的目标值和控制参数,达到稳定控制各阶段溶氧的目的,既能保证好氧段的主要污染物去除,又能保证各缺氧段 DO 浓度较低,保证缺氧反硝化及释磷反应的正常运行,使整个反应过程达到更加合理。

实际使用,对于好氧第一阶段来说,它的耗氧量非常大,通常溶解氧读数会比较低, 会出现对曝气量变化极不敏感的情况。不仅如此,任何一级的好氧池过量曝气都会导致下一级的缺氧池 DO 较多,可能会破坏缺氧状态,所以在控制好氧池的曝气量时,需要更准确。所以,一般采用的方式是,除了最后一级 AO 池的 DO 控制在 2mg/L 左右以外,前面的各级 AO 池均采用低氧运行,控制在 1-1 . 5mg/L ,若某一阶段有特殊需求,需要较高 DO,则需同时加大该段的回流量,降低上一级的好氧池曝气量。