随着我国“八纵八横”铁路骨干网络日趋完善,早期建成的简支梁桥正步入“中年”,面临一系列隐蔽挑战——板式橡胶支座老化开裂、钢支座锈蚀失效等深层病害,正悄然影响列车运行安全。传统人工巡检方式难以全面捕捉支座内部的细微损伤与承载力下降;而支座一旦突发失效,可能导致轨道变形甚至列车脱轨,后果严重。更为复杂的是,此类病害常在两次巡检之间持续发展,待被发现时往往已错过最佳维护时机。为此,本文中交路桥科技提出结合“多维度桥梁无损检测与智能更换”的精准处治策略,通过融合声波探测、红外热像与人工智能算法,实现对支座内部缺陷的“透视化诊断”,助力带病桥梁恢复健康状态。

一、支座老化病害类型及诱发因素解析

1、典型病害表现

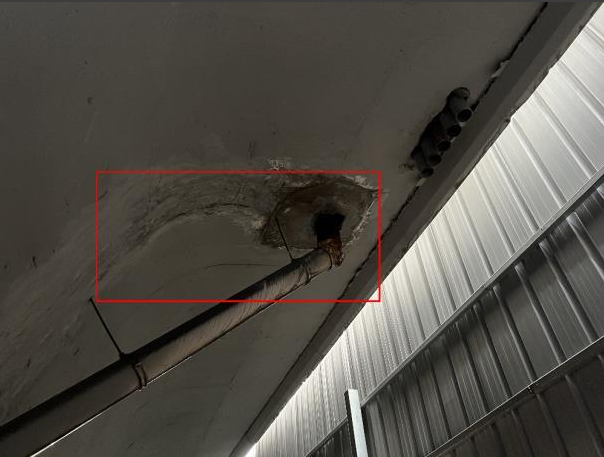

(1)橡胶支座老化开裂:橡胶支座表层出现龟裂、网状裂隙或局部脱落现象,随着老化程度的加深,裂纹会逐步向内部结构延伸。由于长期暴露在阳光紫外线照射下,橡胶分子链发生断裂分解,导致材料弹性减弱、硬度升高,最终丧失原本的缓冲减震功效。

(2)内部钢板锈蚀:支座内置钢板因表面防护层破损,与空气中的湿气、雨水直接接触,引发电化学腐蚀反应。锈蚀初期表现为表面点状锈迹,后期则发展为大面积锈层脱落,直接削弱钢板的承载能力。在沿海区域,盐雾环境中的氯离子会穿透钢板表面钝化膜,进一步加速腐蚀进程,降低支座整体结构稳定性。

(3)支座位置偏移:受列车动荷载作用导致桥梁结构反复形变,或桥梁基础出现不均匀沉降等因素影响,支座会偏离初始设计安装位置。纵向位移超标可能造成支座剪切变形,横向位移则会引发支座局部受力不均,严重时甚至出现支座脱空现象,直接影响桥梁整体受力平衡与行车安全,需做桥梁检测。

(4)过度剪切变形:橡胶支座在长期承受列车制动、风力、地震等较大水平力作用时,会产生超出设计允许范围的剪切变形。这会导致橡胶层与钢板之间的粘结强度下降,引发橡胶层错位、鼓包等问题,降低支座的承载传力性能,对桥梁结构的正常使用与耐久性造成严重影响。

2、病害诱发因素

(1)恶劣环境侵蚀:沿海地区年均盐雾浓度维持在 15-20mg/m³,加速了金属部件的电化学腐蚀;高寒地区零下 30℃以下的极端低温会导致橡胶发生玻璃化转变,丧失柔韧性;而相对湿度长期高于 80% 的环境,会使支座内部形成持续的凝露腐蚀条件。

(2)长期动荷载疲劳:时速 200 公里及以上的列车通行时,支座每年需承受 10⁶量级的循环荷载作用,在橡胶与钢板的结合面形成应力集中区域,进而加速界面剥离与材料疲劳损伤。

(3)材料性能自然退化:国产普通氯丁橡胶在紫外线照射下,拉伸强度每年下降 3%-5%,有效老化寿命约为 12-15 年;聚四氟乙烯板的摩擦系数会随使用年限增长从 0.03 升至 0.1,大幅降低支座的滑动性能。

(4)设计与施工缺陷:早期桥梁支座设计未充分考虑重载列车的荷载特性,存在支座刚度匹配不足的问题;现场施工阶段,若橡胶支座垫石平整度误差超过 3mm,会导致支座受力不均,进而加速病害发展。

二、支座老化病害无损检测技术实践

1、超声波检测技术

该技术基于应力波传播原理,通过向橡胶支座发射高频弹性波,依据波速、振幅及频率变化识别内部缺陷。当橡胶层存在空洞、分层或老化脱胶时,应力波在介质界面发生反射、折射与散射,导致接收信号衰减并出现异常波形。工程中常组合使用纵波斜探头与横波直探头,借助频谱分析软件对信号进行傅里叶变换,精准定位缺陷并量化其尺寸,桥梁检测深度可达300mm以上。

2、红外热成像检测

利用支座病害与温度场的关联性,通过非接触式热像仪采集表面温度分布。支座脱空时承载区应力集中会引起局部温升,老化橡胶层导热系数的变化也会形成异常热斑。通过设定-20℃~80℃的宽量程检测范围,配合热像分析软件的等温线追踪与温差报警功能,可快速识别0.1℃级别的温度异常,适用于运营中桥梁支座群的快速筛查。

3、声发射监测技术

通过布置高灵敏度压电传感器阵列,实时监测支座在列车荷载下微裂纹扩展所释放的弹性应力波。橡胶材料疲劳损伤时,内部微缺陷扩展会释放能量,形成应力波并被传感器转换为电信号。结合门槛值触发与时差定位算法,可实现微裂纹萌生位置的三维定位。系统采样频率可达1MHz以上,能有效区分列车振动干扰,准确捕捉裂纹扩展趋势。

4、激光扫描与摄影测量技术

三维激光扫描通过高速旋转激光发射器,以0.1mm级点云精度获取支座表面形貌,结合BIM模型对比分析,可量化支座位移、转角及局部变形。多视角摄影测量系统则借助多个高清相机,基于结构光扫描与立体视觉算法,在毫米级精度下实现支座动态位移追踪。两者均可集成至桥梁健康监测系统,为支座老化评估提供三维可视化数据支持。

三、中交路桥科技支座老化更换方案的优化策略

1、分级处置决策机制

基于桥梁无损检测获得的超声图像、橡胶硬度与拉伸性能数据、钢板锈蚀程度等多维信息,中交路桥科技构建融合层次分析法(AHP)与模糊综合评价的量化评估模型,将支座损伤科学划分为三级:

(1)轻微损伤:橡胶层表面裂纹深度小于2mm,钢板局部轻度锈蚀。采取表面喷砂除锈后喷涂氟碳防腐涂层,并利用纳米橡胶材料对破损区进行冷硫化修补,施工可控制在2-3个天窗点内(每点约90分钟),有效抑制损伤发展。

(2)中度损伤:橡胶层老化龟裂面积超过30%,钢板锈蚀厚度损失达10%。需更换老化橡胶块与锈蚀钢板组件,借助全站仪与BIM模型进行毫米级定位校准,同步修复支座垫石平整度,工期约为5-7个天窗点,确保更换后支座受力均匀。

(3)严重损伤:橡胶层完全失去弹性,钢板截面损失超过20%。需启动整体更换流程,利用BIM5D技术模拟桥梁应力变化,规划分阶段顶升与更换顺序,配合实时应力监测保障结构安全,工期约需10-15个天窗点。

2、快速更换技术创新应用

中交路桥科技引入智能同步顶升系统,该系统集成高精度压力传感器(量程 0-5000kN,精度 ±0.5% FS)与激光位移监测装置(分辨率 0.01mm),通过 PLC 控制平台实现多台千斤顶 0.1mm 级的同步顶升精度,有效避免桥梁结构因受力不均产生附加应力。同时配套预制标准化垫板,基于桥梁跨度、墩台高度等参数,在工厂采用 CNC 加工中心预制不同规格垫板组件,现场仅需完成螺栓连接与 ±2mm 高程微调。以某时速 160km/h 铁路简支梁桥工程为例,应用该技术后,单支座更换时间由传统工艺的 4 小时缩短至 1.5 小时,线路中断时长降低 62.5%,显著提升了施工效率与运营安全性。

在桥梁支座检测中,中交路桥科技融合声波、红外与人工智能的无损检测技术,可精准识别毫米级裂纹、内部锈蚀等隐蔽病害,为更换决策提供科学依据。优化方案并非简单“以新换旧”,而需综合检测数据、施工条件与全生命周期成本,在安全冗余与运维效率间寻求平衡。例如,对承载力临界的支座优先采用模块化预制更换,对局部病害支座则实施针对性加固。通过此类闭环管理,不仅可将突发失效风险降低60%以上,还能延长桥梁使用寿命15-20年,实现养护资金的高效利用。

中交路桥科技结合多年行业先进经验,融合数字经济和国家安全体系发展需求,构建“智能监测、科技领先、智慧城市、数字赋能”的品牌战略,形成了工程检测、城市安全监测、数字化研发运维三大业务板块。公司技术实力雄厚,当前拥有一支高素质工程医生团队,囊括了铁道工程、城市道路与公路、桥梁工程、隧道工程、建筑工程、水利工程、工程物探、安全技术、信号、集成电路、智能科学等专业。公司试验、检测、监测仪器设备齐全,用于试验检测、测绘的仪器设备共计千余套,为试验检测、监测数据的科学、准确提供了硬件保证。