一、项目概述

1.1 项目背景

当前水处理过程中,絮凝剂(PAC/PAM 二合一粉料)的仓储、搬运、制备、投加等环节需人工全程参与,存在洒料、扬尘问题,导致作业人员皮肤接触过敏、呼吸障碍等职业健康风险,同时劳动强度大、管理效率低。为解决上述痛点,需建设数字化智能加药系统,实现全流程自动化与智能化管理。

1.2 项目目标

• 安全升级:人员无需接触药剂,彻底规避职业健康危害,降低安全隐患。

• 效率提升:实现药剂仓储、搬运、制备、投加全流程自动化,减轻劳动强度,降低用工与管理成本。

• 智能管控:通过数字孪生、云服务、AI 算法,实现远程可视化管理、故障预警与自适应调节,提升矿井水处理管理水平。

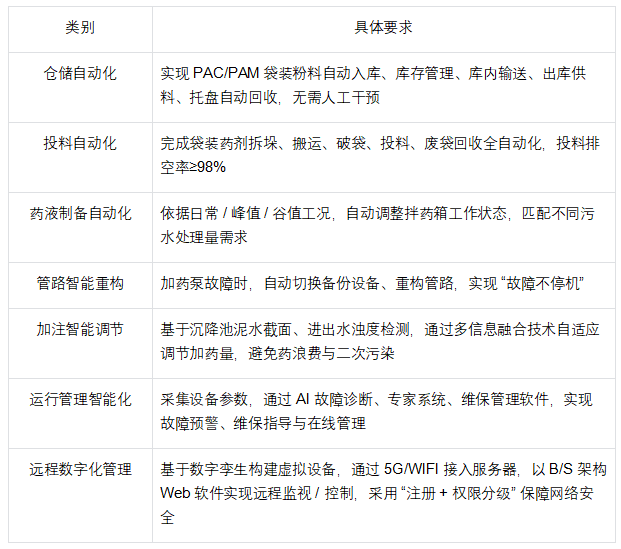

二、核心技术要求与性能指标

2.1 核心研究目标

2.2 关键性能指标

• 水处理量:满足需求;

• 药剂仓储量:PAC/PAM 全自动仓储量≥25 吨;

• 安装限制:设备总安装空间不超过现址规定范围;

• 系统兼容:与现有加药设备管路自由切换,新旧系统可备份联动。

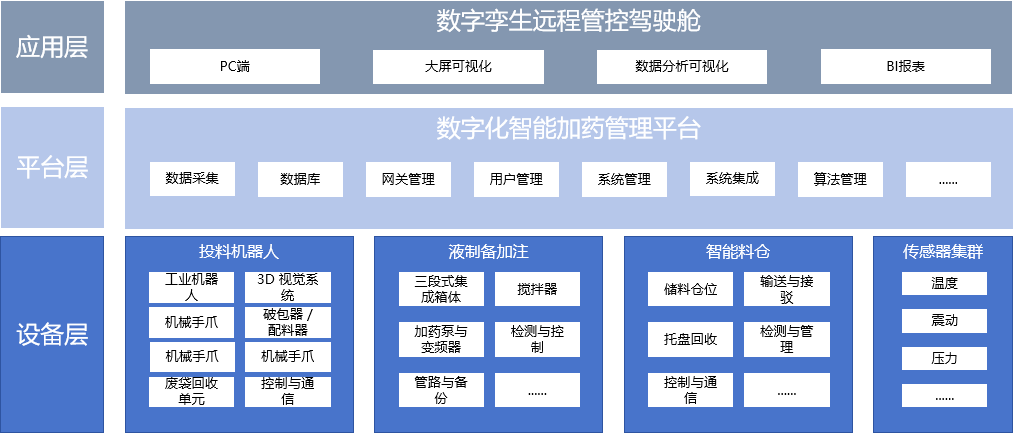

三、系统总体架构与子模块设计

本系统由5 大核心子模块与1 套集成监控体系构成,各模块协同运行,实现全流程自动化与智能化,具体设计如下:

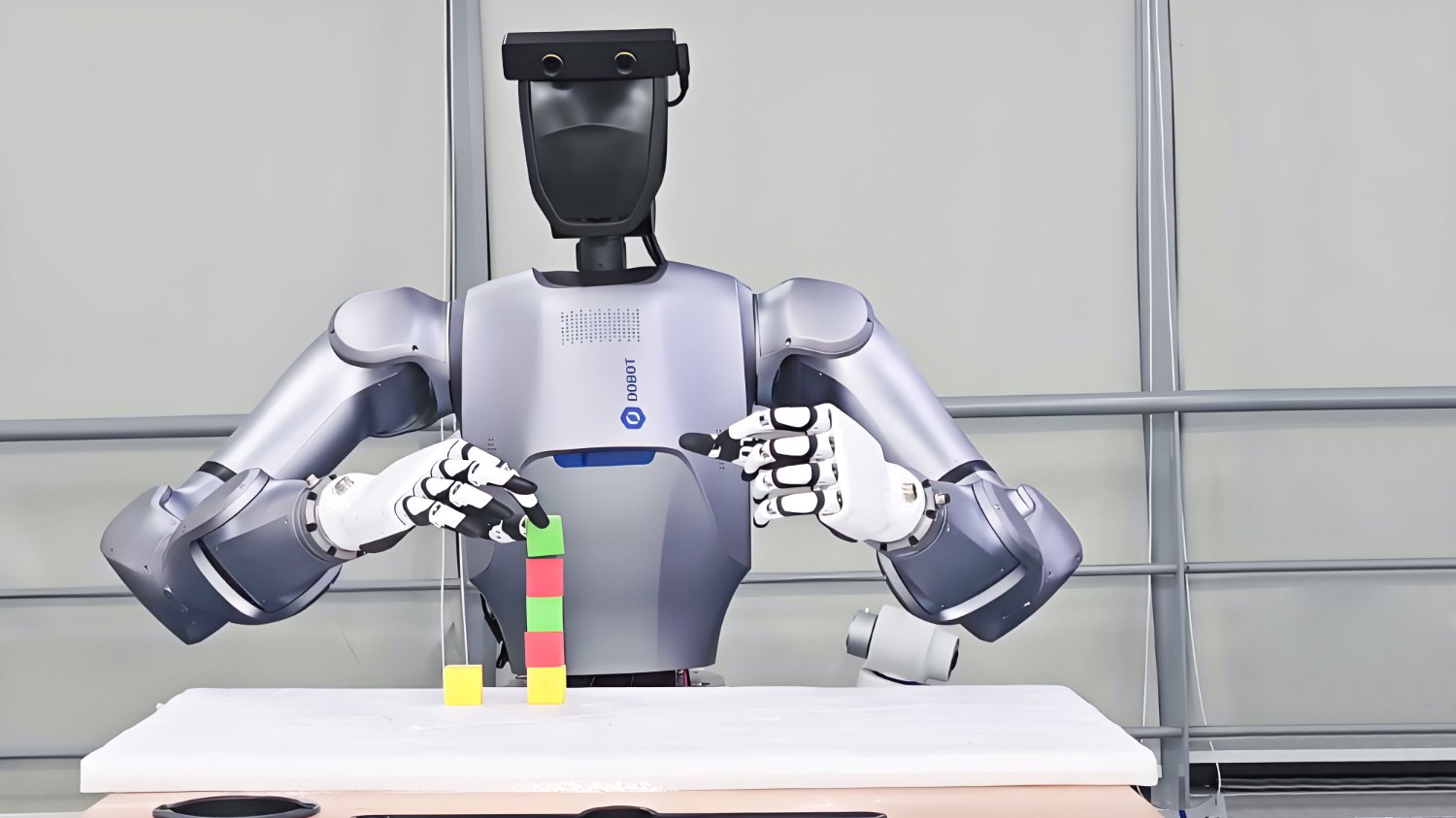

3.1 投料机器人子模块

3.1.1 核心功能

接收药液制备子模块的投料请求,自动完成供料台料袋抓取、搬运、破袋投料、废袋回收全流程,2 套药液制备子模块共用 1 套该模块。

3.1.2 关键组成与参数

3.2 药液制备加注子模块

3.2.1 核心功能

实现絮凝剂药液自动制备、智能加注,支持故障自诊断与管路重构,保障加药不间断。

3.2.2 关键组成与参数

3.3 智能料仓子模块

3.3.1 核心功能

完成 PAC/PAM 料袋自动入库、存储、出库供料、托盘循环回收,实现 “先入先出” 管理,避免药剂板结失效。

3.3.2 关键组成与参数

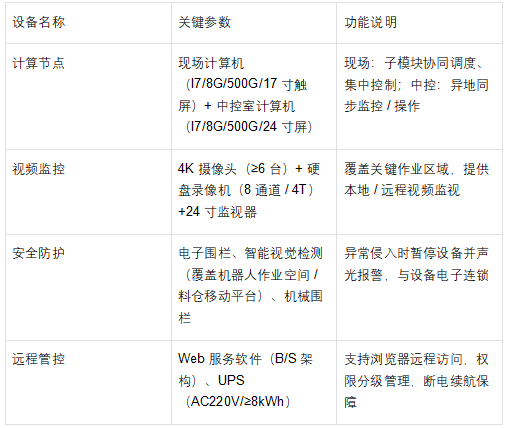

3.4 系统集成及监控模块

3.4.1 核心功能

实现各子模块协同调度、安全监控、远程管控,构建 “现场 + 中控 + 远程” 三级监控体系。

3.4.2 关键组成与参数

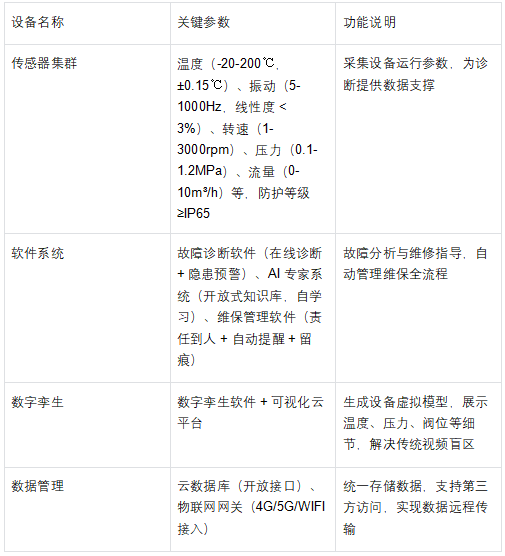

3.5 智能化运行与健康管理模块

3.5.1 核心功能

通过传感器采集数据,结合 AI 算法实现设备故障预警、维保管理、数字孪生可视化。

3.5.2 关键组成与参数

四、安全设计方案

4.1 物理防护

• 围栏防护:非人员区域设机械围栏(稳定可靠,关键开关与设备连锁)+ 电子围栏(失效检测显示,完好 / 故障直观可见);

• 传动防护:带传动、链传动、齿轮传动等部位设防护罩,机械臂设刹车装置(断电防被动运行);

• 电气防护:电气设备外壳防护等级≥IP55,泵站开关 / 电控箱带机械闭锁与上锁功能,地面设溢水自动断电装置。

4.2 智能监控防护

• 视觉检测:投料机器人作业空间、料仓移动平台全覆盖智能视觉,异常侵入(人员 / 异物)时暂停设备并报警;

• 连锁控制:上位机与电子围栏、危险设备电子连锁,安全不达标时系统无法启动;

• 模块互锁:各子模块软件互锁,任一模块异常时,协同模块禁止启动并报警。

4.3 报警机制

采用声、光、语音多形式报警,覆盖设备故障、安全侵入、库存不足等场景,确保异常及时响应。

五、经济效益与创新点

5.1 经济效益

• 降本:全自动化减少人工成本,“先入先出” 避免药剂板结浪费,智能加药减少药耗,降低管理与维护成本;

• 增效:故障不停机提升水处理效率,远程管理减少现场值守,维保指导缩短故障处理时间;

• 提质:避免人工操作误差,出水浊度稳定达标,无二次污染。

5.2 创新点

• 智能料仓 “先入先出” 管理,解决药剂板结失效问题;

• 投料机器人 + 3D 视觉全自动化,彻底替代人工投料;

• 加药管路智能重构技术,保障 “故障不停机”;

• 多参数融合的智能加药调节,实现药耗最优;

• 数字孪生 + 远程 Web 服务,实现全生命周期可视化管理。

六、知识产权与服务保障

6.1 知识产权归属

本项目形成的专利、技术秘密等知识产权归神东煤炭集团与研发厂家共同所有,研究人员发表论文需经集团许可。

6.2 服务保障

• 故障响应:设备故障后 24 小时内到场处理;

• 配件保障:备件手册明确配件信息,支持快速采购;

• 培训保障:免费现场培训,确保矿方人员独立操作。