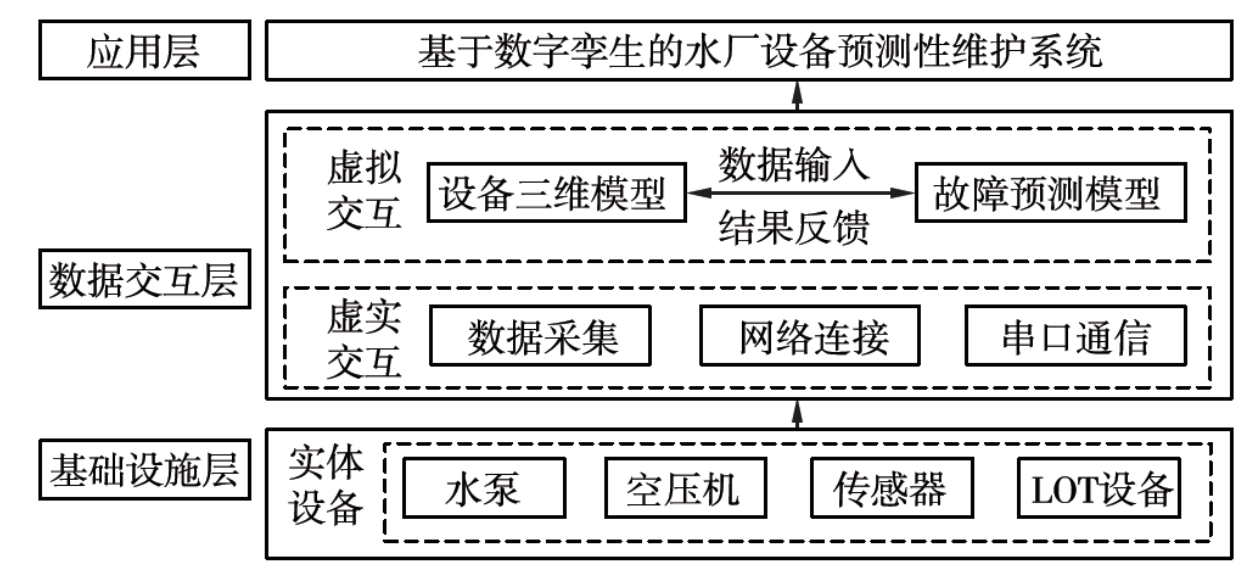

1、全景可视化管理。智慧驾驶舱整合生产数据与三维模型,实时映射水厂运行状态,动态展示厂区空间分布、设备工况及水质指标;视频与三维场景融合技术生成全景监控画面,数据看板集中呈现安全运行天数、进出水数据等关键信息,辅助管理者高效决策。为解决水厂设备运营、维护、管理等方面的难题,以预测性维护分析为基础,对基于数字孪生技术的水厂设备预测性维护系统进行总体架构设计。采用 SolidWorks 精细化建模+场景模块 Revit 外形尺寸建模相结合的方式,建立基于 BIM 的水厂设备数字孪生底座,通过数字孪生与 SOM 网络协同,提升对设备异常监测的感应能力和响应速度。基于数字孪生技术的水厂设备预测管理系统,可有效提升设备异常识别、故障定位和处理效率,降低水厂运营成本。

数字孪生技术通过集成设备运行状态信息与数值模型,使设备模型自动监测、模拟设备的运行状态,为水厂设备预测性维护提供技术支撑,提升水厂设备异常感知的及时性和设备维护的时效性,降低水厂设备维护成本。中交路桥科技对基于数字孪生技术的水厂设备预测性维护系统展开研究,对保障水厂健康运营、推动水务运维数字化转型有重要意义。

2、数字孪生技术预测性维护通过运用AI模型、专家模型等,对设备运行特性和数据进行综合分析。根据预先输入或数据分析确定的设备故障特征,进行故障预测和诊断。根据预测结果,给出设备维护时间、方式等建议,为客户维护决策提供信息支撑。中交路桥科技数字孪生技术借助物联网、人工智能等技术,实现设备运行监测数据与设备数值模型的有机融合,从而建立一个可以映射实体设备运行状态的虚拟模型。通过数据融合分析等手段,对设备的预期运行状态、异常状态进行诊断,实现实体设备的有效管理。

3、设备故障率降低,故障排查效率提升。传统定期巡检+现场勘察检修方式虽然可以在一定程度上提前发现设备故障问题,但总体以事后维护为主,且故障检修耗时多、难度大。中交路桥科技基于数字孪生的设备预测性维护系统投入使用后,设备运维管理人员可综合设备运行监测数据、SOM 模型预测结果等,对设备进行预测性维护和针对性检修。

4、提高维护效率,节约维护成本。随着预测性维护系统与水厂设备维护业务的进一步融合,除少部分未被预测性维护系统覆盖的基础设备、设施仍需定期巡检外,水厂核心设备维护已初步实现按设备工作状态开展维护性工作业务流程构建,有效减少了不合理的维护活动和维护资源利用问题,总体设备运维成本降低约 23%。